来源:www.china-knw.com 发布时间:2024-05-06

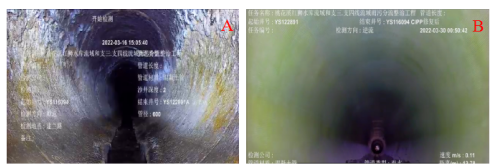

本项目修复工程位于重庆市渝北区,管道总长度2.6 km,管径DN 400- 600 mm,管道材质为双壁波纹管和混凝土管;由于原管道运行年代久远、排查及维护不及时出现严重的结构性缺陷和功能性缺陷,以腐蚀、树根、渗漏、破裂为主,部分病害管道情况如图1所示。

CIPP紫外光固化修复技术利用牵引装置将树脂和玻璃纤维织物组合的内衬管材料拉入原管道内部,通过加压使其内衬管与原管道紧密贴合,经UV固化,自然冷却Z终形成“管中管”内衬结构。施工设备及材料如图2(A)和图2(B)所示。

施工工艺流程如图3所示:

Tab.1 Selection of resin materials for pipe repair

序号

排水种类

选用树脂类型

1

给水管道

UP、EP、VE

2

排水管道(雨水、生活污水)

EP、UP

3

化工废水及高温(≥40℃)废水

EP、VE

注:树脂供应商应出具其可以用于相关排水的适用报告

Tab.2 Performance requirements for CIPP resin cast materials

序号

纯树脂性能

EP

VE

UP

检测方法

1

弯曲强度/MPa

≥100

≥100

≥90

GB/T2567

2

弯曲模量/MPa

≥3000

≥3000

≥3000

3

拉伸强度/MPa

≥80

≥80

≥60

4

拉伸模量/MPa

≥3000

≥3000

≥3000

5

断裂伸长率/%

≥4

≥4

≥2

6

热变形温度/℃

≥85

≥93

≥88

GB/T1634

注:EP:环氧树脂;VE:乙烯基树脂;UP:不饱和聚酯树脂

Tab.2 Requirements for corrosion resistance of resin

序号

化合物溶液

等级1

等级2

等级3

检测方法

1

硫酸,浓度5.0%

√

√

√

GB/T3857

2

硝酸,浓度1.0%

√

√

√

3

氢氧化钠,浓度0.5%

-

√

√

4

洗涤剂,浓度0.1%

√

√

√

5

肥皂水,浓度0.1%

√

√

√

6

燃料油,浓度100%

√

√

√

7

食用油,浓度100%

√

√

√

注:等级1为热固性不饱和聚酯树脂;等级2为热固性不饱和聚酯树脂以及乙烯基脂树脂;等级3为热固性环氧树脂。

CIPP紫外光固化干软管材料为玻璃纤维织物内衬软管(俗称玻纤软管)的结构如图4所示,从1-6依次为承载层(单或多层玻璃纤维织物)、外膜重叠区域、承载层重叠区域、内膜层(透紫外光膜)、防渗层(防渗外膜)、外膜层(防紫外光膜)[8]。玻璃纤维内衬软管根据接缝加工方式不同,将其分为错位搭接、缝合和螺旋缠绕三种工艺。

Table 4 Design thickness of inner liner corresponding to pipe diameter under different groundwater levels

管径/mm

地下水位/m

1.5

2

2.5

3

3.5

4

内衬管设计厚度/mm

DN400

3.0

3.0

3.0

3.0

3.0

3.0

DN450

3.0

3.0

3.0

3.0

3.1

3.2

DN500

3.0

3.0

3.0

3.2

3.4

3.6

DN600

3.1

3.4

3.6

3.9

4.1

4.3

本工程内衬管外径为571 mm,原管道的平均内径为597 mm,Z小内径为590 mm;管道地上部的地下水位2 m,对应的内衬管设计厚度为3.4 mm。

Table 5 Different Defects and Pretreatment

缺陷类型

缺陷名称

预处理措施

结构性缺陷

破裂

人工处理、局部开挖、注浆及相关机械设备配合处理:

1、管径小于400 mm时: a、采用局部开挖和机械设备协同进行预处理;b、在缺陷位置注浆,采用约小于原管径扩大头与卷扬机进行清理,Z后用多功能机器人进行打磨

2、管径大于400 mm时,在缺陷位置注浆,待注浆材料固化后施工人员进入管道内进行清掏和打磨

变形

1、采用局部开挖,清除变形部分管道,待原管道修复完成后,再对开挖处按施工要求进行填埋

2、采用特定的液压千斤顶将变形部分撑开,然后进行注浆,待注浆材料固化后,取出液压千斤顶

腐蚀

利用高压水枪将管道冲洗干净,对腐蚀严重部分采用喷涂或点状原位固化法进行修复

错口

1、管径小于400 mm时,采用多功能机器人进入管道内进行打磨或局部开挖

2、管径大于400 mm时,采用施工人员进入管道内进行打磨相关障碍物

脱节

采用点状原位固化法

支管暗接

1、管径小于400 mm时,采用多功能切割机器人进入管道内进行切割

2、管径大于400 mm时,施工人员进入管道内利用切切割机或马刀锯进行切割

异物穿入

直接进行局部开挖,改变异物的路线

渗漏

1、漏水量较小或地下水压力较低时,采用喷涂或人工进行堵漏;

2、漏水严重或地下水圧较大时,采用专用注浆材料或点状原位固化法

功能性缺陷

沉积/结垢

利用高压水枪进行管道冲洗

障碍物

1、管径小于400 mm时,利用特殊高压水喷头进行处理

2、管径大于400 mm时,利用人工清除

残墙

进行人工拆除

树根

1、管径小于400 mm时,采用机械设备(如多功能树根切割机器人)进入管道内部进行切除

2、管径大于400 mm时,采用人工+马刀锯(切割机)进入管道内进行切除

管道变径

针对同一条管道内存在两种管径时,为了满足修复前后过流量的设计要求,将小管径管道置换大管径,确保管网的整体性和连贯性

Table 6 Lining pipe fold and evaluation

序号

褶皱类型

原因分析

评估

1

侧面褶皱

1、原管道偏移和横截面偏差

2、内衬管直径大于原管道

3、气压不足导致材料无法舒展

弹性模量减弱、局部固化缺陷(厚度不均)

2

底部褶皱

1、原管道偏移和横截面偏差

2、内衬管直径大于原管道

3、气压不足导致内衬管无法完全撑开

4、原管道内部出现二次渗漏

弹性模量减弱、局部固化缺陷(厚度不均)

3

复合层分(未)离褶皱

1、原管道偏移和横截面偏差

2、内衬管直径大于原管道

弹性模量减弱、局部固化缺陷(厚度不均)

4

复合层表层褶皱

1、内衬管材料存在褶皱

2、拉入内衬管过程受限

3、拉入内衬管过程中,整体受力不均,导致内层延伸

弹性模量减弱、局部固化缺陷

5

复合层内部褶皱

1、拉入内衬管过程,整体受力不均

2、原管道偏移(弯曲)

3、内衬管整体未完全拉直,存在折叠

弹性模量减弱、固化缺陷(厚度不均)

6

横向褶皱

1、拉入内衬管过程中,整体受力不均

2、原管道偏移和横截面存在偏差

3、内衬管整体未完全拉直,存在折叠部分

弹性模量减弱、固化缺陷(厚度不均)

7

形状褶皱

1、原管道内壁预处理不合格(凹凸不平)

2、固化过程中压力下降导致上部内衬管下塌

弹性模量减弱、局部固化缺陷及管道静态值参数存在误差

在内衬管固化过程中需要无水环境,未浸水固化内衬管短期弹性模量正常;若水浸入内衬管复合层,水与固化树脂接触后会产生乳化反应,同时随着浸水量持续增加,导致树脂体系在内衬管复合层分布不均,使得内衬管固化效果不好,引起固化管力学性能降低,随着内衬管复合层浸水量增加,固化管弯曲弹性模量值越小。

Fig. 5 the surface morphology of the inner liner before and after soaking (A) and (B)

Table 7 Relevant defect analysis and preventive measures

序号

缺陷类型

缺陷分析

预防措施

1

内衬管提前固化

储存或运输过程中的温度不满足要求,受强光照射,防紫外光膜破损

严格按照材料说明书进行储存、运输及使用

2

内衬管与原管道不紧密贴合

1、尺寸设计不合理

2、固化过程中气压偏低

3、原管道预处理不满足要求

1、内衬管尺寸设计合理

2、固化过程中确保气压使内衬管与原管道内壁紧密贴合

3、缺陷预处理满足相关标准要求

3

固化内衬管强度不达标

1、树脂浸润不密实

2、局部渗漏冲刷导致树脂流失

3、固化反应不彻底

1、严控树脂浸润工艺

2、提高原管道预处理质量

3、确保光照度、温度和速度,并保持足够长的固化反应时间

4

固化内衬管存在软弱带

1、树脂量太少

2、固化时温度低

严控树脂浸润工艺和现场施工工艺

5

鼓包

1、预处理存在凸起、渗漏

2、固化过程气压偏低

1、满足固化气压要求

2、保证缺陷预处理质量

6

起泡

施工过程中固化温度过高

严控固化温度和紫外灯架的移动速率

7

固化内衬管表面褶皱

1、内衬管尺寸设计不合理

2、气压太低

3、缺陷预处理不满足要求

1、内衬管尺寸设计合理

2、保证气压充足

3、缺陷预处理满足相关标准要求

Table 8 Air pressure parameters of different pipe diameters

管径/mm

操作压力/bar

充气次数

每次增压/mbar

保压时间/min

充气时间/min

150-200

0.55-0.65

8-10

40-60

5

25-40

250-300

0.45-0.55

400-500

0.40-0.50

600-700

0.30-0.40

10-12

30

6

40-60

800-900

0.25-0.35

1000-1600

0.20-0.30

6-8

30

9

45-90

Table 9 Repair cost of UV curing pipeline

序号

项目名称

单位

综合单价

1

管道检测

CCTV

元/m

18.5

2

管道清理疏通

井内抽水

元/台班

336.6

人工掏挖检查井、淤泥装袋、淤泥输

元/m3

341.0

机械清淤、结垢清除、树根清除

元/m

564.8

3

管道预处理

气囊管堵安装拆除

元/处

1058.4

注浆、塌陷处理

元/m3

28924.0

管道内衬钢套

元/m2

2138.4

裂缝堵漏

元/m

841.1

4

管道修复

管道修复

材料、机械、作业车等

元/m

3966.2

修复完成后,采用CCTV 设备对修复后的管道进行内窥检测,内衬管内壁表面光滑无鼓包、褶皱、无明显划伤、渗水。修复前后管道内壁形貌如图7所示。

Table 10 Test results of UV-curable inner liner

|

序号 |

检测项目 |

技术指标 |

检测结果 |

检测标准 |

|

1 |

抗拉强度/MPa |

>62 |

168 |

《塑料拉伸性能的测定第4部分:各向同性 和正交各向异性纤维增强复合材料的试验条件》GB/T 1040.2-2006 |

|

2 |

弯曲强度/MPa |

>45 |

167 |

《纤维增强塑料弯曲性能试验方法》GB/T 1449 |

|

3 |

弯曲模量/MPa |

>6500 |

8765 |

重庆克那维环保科技有限公司

地点:重庆市渝北区星光大道76号天王星商务大厦B1座2602

邮编:zhangjun@knwhb.onaliyun.com

手机:153-1033-3273

电话:023-67725780