非开挖技术施工中暴露的问题分析。

上述三项非开挖技术自2000年开始应用于燃气管道建设,已有近百公里的管道采用非开挖技术铺设或更新。下面就非开放式控制技术在建设应用过程中可能出现的不利因素分析如下:

2.1施工过程中的质量控制

地下隧道施工是隐蔽工程,而非开挖技术在管线数量上更“隐蔽”。一般情况下,采用非开挖技术施工后,在地面上只对工程所需的管道、村料的外观、密封性、耐外腐蚀性进行检测,管道贯通或修复后不能进行直接的检测。具体分析如下:

2.1.1定向法技术

管道的外部保护

这也是很多非开挖技术的通病。定向钻施工区的地下土壤不排除有大量回填土或其他异物。定向钻钻腔内可能存在的石块等尖锐物质,在拖拉过程中经常划伤管道外表面,直接影响管道的使用寿命和运行安全。

解决方法:根据土质不同,采用不同的施工方法。定向钻技术可用于松软、多沙的出租车,定向钻技术可用于石块等异物较多的出租车,即先将内衬拖入地下,再将管道拖入内衬,再将内衬拖出,用于下一步管道施工。这种管道在拖入过程中受到内衬的保护,以避免划伤外表面,内衬可以重复使用。

b管道坡度保证

管道铺设后需要有一定的坡度,如何保证这一技能是定向钻施工的难点,尤其是在长距离、地下土质松软的情况下。通常在钻导孔时,可以通过控制地面来保证导孔一定的坡度要求。但由于各种原因(如软土、扩孔器和管道本身的重量、钻杆的斜张力等。),进水管的局部方向可能会发生变化,而这种变化目前地面上的仪器无法测量,作业时会导致局部堵水。

解决方法:用导向检测仪检测铺设管道,检查是否有水堵塞。

内衬技术

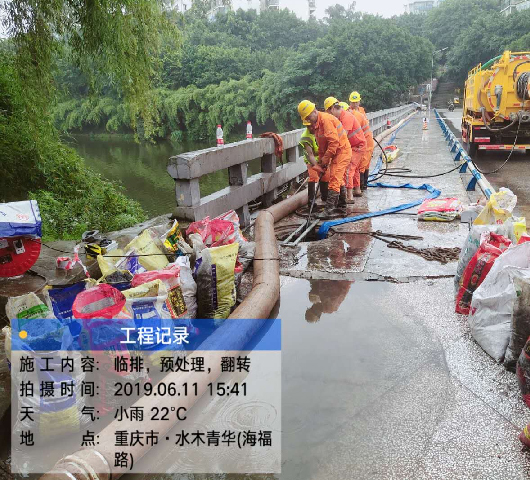

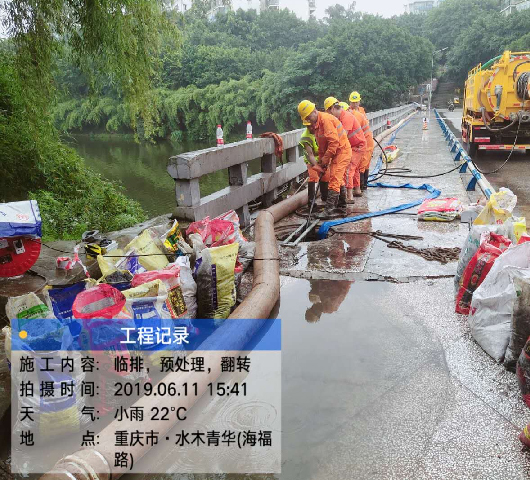

翻衬技术思路新颖,要求内村软管通过胶粘剂与原管道内壁紧密结合。通常情况下,原燃气管道需要用高压水进行。内部清洗,理论上讲,清洗后干净干燥的管道穿过内衬,会达到理想的修复效果。但是,衬里的粘合质量不容易检测。如果某些部位存在衬里粘结质量差的缺陷,这些缺陷可能导致管道衬里在长期运行后发生局部坍塌,给管道的安全运行造成隐患。

解决方法:施工结束后,通过显微视觉设备在管道内进行视频检查,检查内部采油树软管是否空了和塌陷。

2.2工期和成本的控制

实施非开挖技术施工前,须进行详细的地下资料调查,并根据调查的具体情况确定施工方案和施工费用。地下资料的调查(包括土壤情况、地下障碍物、需要更新和修复的管线的具体资料,如埋深、材质、口径、管件数量和位置等。)是通过地球物理勘探和查阅管道原始资料获得的。而物探设备和数据的准确性存在诸多不确定性,会给工期和工程造价的确定带来很大的不确定性,并可能导致原本就很高的非开挖工程造价翻倍,特别是对于老城区道路下的非开挖技术改造和管线铺设。以内村技术和穿管技术为例,通常的操作是根据地下管线的详细情况,确定工作坑开挖和破管的具体位置。地下管道的水井、弯头、三通、阀门等管道设备一般需要开挖取出,管道改造后再重新连接。由于原有管线数据的准确性等问题,实际上工作坑的开挖数量比计划多,会直接影响工期和成本增加。

解决方法:使用先进准确的物探设备,与管道原始数据相互验证。